HHLA - Servi sur de la glace - modernisation des systèmes de réfrigération du port fruitier de Hambourg

Le HHLA Frucht- und Kühl-Zentrum GmbH compte plus de 18 zones réfrigérées d'une capacité totale d'un peu moins de 13 000 palettes

Plus de 500 000 tonnes de fruits tropicaux sont traitées à O'Swaldkai, dans le port fruitier de Hambourg, ce qui en fait le plus grand centre de ce type en Allemagne. Pour que le consommateur final reçoive des bananes et des kiwis (pour ne citer que ces deux fruits) qui ont été conservés au frais, les systèmes de réfrigération doivent répondre à des exigences : ils doivent fonctionner sans problème, consommer peu d'énergie et être faciles à entretenir. Pour y parvenir, Pfannenberg a développé un concept qui prévoit la modernisation complète des systèmes de réfrigération, dont certains ont été installés dans les années 1970, d'ici 2020.

Hamburger Hafen und Logistik AG (HHLA) gère un centre de fruits et de réfrigération qui s'étend sur plus de 166 000 mètres carrés. Le hangar 46 contient à lui seul 6 systèmes modulaires d'une capacité de réfrigération de plus de 2 mégawatts, qui refroidissent environ 60 000 mètres cubes jusqu'à -2 ºC.

Un système centralisé contrôle les processus de réfrigération, de chauffage et de ventilation dans un total de 14 zones réfrigérées offrant différentes conditions de stockage à différentes températures. L'un des défis était d'intégrer un nouveau système pour contrôler l'ensemble du processus de réfrigération dans le système de contrôle central. Pfannenberg a axé le concept de modernisation principalement sur la sécurité opérationnelle, l'efficacité et l'économie. Il s'agissait de réparer la tuyauterie et le câblage du système existant et de remplacer le frigorigène par un nouveau, conforme aux nouvelles exigences légales.

La première étape a consisté à modifier le système 8 dans le hangar 46.

La modernisation a permis d'améliorer la sécurité du fonctionnement et l'efficacité énergétique. Immédiatement après la mise en service du système, nous avons économisé 50 % d'énergie et le problème de l'huile a été résolu. Le service compétent que nous avons reçu de Pfannenberg nous a permis d'atteindre pleinement notre objectif.

Passage à un nouveau frigorigène

Construit en partie dans les années 1970, le système de réfrigération a été initialement conçu pour utiliser le frigorigène R22, qui a ensuite été interdit et remplacé par le frigorigène R422D. Conformément à la nouvelle directive européenne 517/2014 (directive F-gaz 2014), le système contient désormais le frigorigène moderne XP40. Afin d'optimiser les performances du système, Pfannenberg a installé trois nouveaux modules principaux, 26 contrôleurs et 10 vannes d'injection électroniques et a posé cinq kilomètres de nouveaux câbles. Le système peut désormais atteindre une capacité de refroidissement de 600 kW.

Un grave problème d'huile résolu

Malgré un bon réseau de tuyauterie, de graves problèmes d'huile survenaient fréquemment dans le système de réfrigération à compresseurs multiples. Pour éviter d'endommager le compresseur, il était nécessaire de le remplir d'huile à intervalles réguliers et de réajuster les vis de réglage. La modernisation a pour but de résoudre complètement ce grave problème à long terme. Pour ce faire, Pfannenberg a installé de nouveaux équipements sous la forme de quatre régulateurs de niveau d'huile entièrement automatiques, de deux séparateurs de gaz chauds/liquides et d'un réservoir d'huile. Les diamètres des tuyaux de l'ensemble ont été portés à 76 mm et les sections des tuyaux ont été réajustées. Lorsque les opérations ont repris, le système fonctionnait comme prévu. Après 50 heures de fonctionnement, il avait déjà évacué plus de 100 litres d'huile excédentaire.

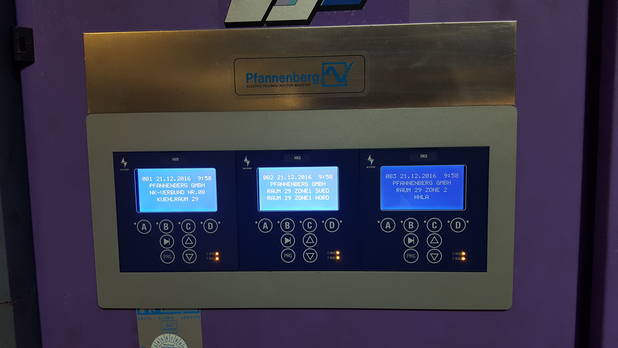

L'échange automatique de données permet la maintenance à distance

Un élément important de la modernisation est la transmission à distance des données qui facilite la maintenance du système. Grâce à des équipements de mesure, de réglage et de contrôle actualisés, les unités réfrigérées peuvent communiquer entre elles et transmettre les données au système de réfrigération à compresseurs multiples qui les utilise pour calculer la pression d'aspiration optimale afin de ralentir la cadence des compresseurs et d'améliorer ainsi les performances. Le système de refroidissement modulaire peut être contrôlé à distance avec un système de surveillance HACCP 24 heures sur 24, conformément aux réglementations du bureau d'inspection vétérinaire. Il n'est désormais plus nécessaire de procéder à des inspections quotidiennes de la salle des machines, car l'état des machines peut toujours être contrôlé de n'importe où grâce au système de télémaintenance.

Modernisé en seulement quatre semaines

Le système modernisé est en service chez O'Swaldkai depuis janvier 2017. La planification du projet, y compris la coordination des différents sous-traitants, a pris beaucoup de temps. Néanmoins, un calendrier strict a été respecté et le système de réfrigération modulaire a été modernisé en seulement quatre semaines. La mise à jour de quatre des huit systèmes modulaires est prévue d'ici 2020. Grâce aux gains d'efficacité ainsi obtenus, il sera possible de mettre hors service les trois autres systèmes, qui représentent près d'une tonne de frigorigène et une capacité de refroidissement de 656 000 watts, sans affecter les performances globales. Cela permet non seulement d'économiser sur les coûts d'exploitation et de réparation, mais aussi de réduire les travaux de maintenance. La modernisation permettra de réaliser jusqu'à 12 tests de fuite en moins par an.

Objectif atteint

L'automatisation, c'est aussi : HHLA exploite désormais un système de réfrigération modulaire modernisé qui ne fonctionne pas en permanence à ses limites mais qui est exploité efficacement avec des paramètres coordonnés. C'est un objectif important de la modernisation qui a déjà été atteint.

“La modernisation a permis d'améliorer la sécurité du fonctionnement et l'efficacité énergétique", déclare Martin Bartsch, responsable de la technologie d'exploitation chez HHLA. "Immédiatement après la mise en service du système, nous avons économisé 50 % d'énergie et le problème de l'huile a été résolu. Le service compétent que nous avons reçu de Pfannenberg nous a permis d'atteindre pleinement notre objectif.”

La planification détaillée du projet et la coordination de chaque tâche individuelle représentaient un défi considérable dans la mise à jour d'un système de réfrigération modulaire de cette taille. Grâce à ses nombreuses années d'expérience et à son expertise de base en gestion thermique, Pfannenberg a pu automatiser les systèmes de réfrigération du port fruitier de Hambourg en seulement quatre semaines.

| Description | Langue | Type | Dimensions | Téléchargement |

|---|---|---|---|---|

Case Study "HHLA"Modernization of the refrigeration systems at the Hamburg fruit port |

|

230 KB | Téléchargement |